A wide variety of products in diverse fields of application can take advantage of free radical emulsion polymerization. They go from paints, coatings and adhesives to cosmetics, sealants, drug delivery systems, textiles and automotive products.1 This versatile technique allows the production of aqueous dispersions of polymer particles stabilized by a colloid stabilizer that present innumerous advantages.

Même si la technique est relativement récente, le latex naturel est déjà exploité par différentes cultures depuis des siècles. Le caoutchouc naturel est une dispersion aqueuse de particules de polyisoprène stabilisées par des tensioactifs protéiques produite à température ambiante par l’hévéa brasiliensis. C’est de l’observation du caoutchouc naturel par les chimistes, et de leur souhait de reproduire ces conditions, qu’est née la polymérisation en émulsion. Au cours de la Seconde Guerre mondiale, la pénurie de ce matériau naturel essentiel a entraîné une accélération de la production de latex synthétiques par polymérisation en émulsion.

Si les débuts de la polymérisation en émulsion sont fortement liés à la production de caoutchouc synthétique, l’ère moderne de cette technique est plus diversifiée. En effet, le développement de catalyseurs organométalliques (qui permettent un meilleur contrôle de l’architecture du polymère) a détaché la fabrication de caoutchouc synthétique de la polymérisation en émulsion. Mais, après la Seconde Guerre mondiale, l’extension de la technique à une grande variété de matières plastiques a ouvert une toute nouvelle gamme d’applications aux latex de polymères synthétiques.

Comme d’autres techniques de polymérisation en phase dispersée, telles que la suspension, la dispersion ou la mini-émulsion, la polymérisation en émulsion est réalisée dans des milieux hétérogènes et a l’eau comme phase continue la plus commune. Avec l’augmentation des législations environnementales visant à contrôler l’émission de composés organiques volatils, la possibilité de produire des latex à base d’eau est un avantage environnemental intéressant, car l’eau est peu coûteuse et non toxique. Le remplacement des peintures à base de solvant par des peintures à l’eau, par exemple, a été possible grâce à la polymérisation en émulsion. Le solvant utilisé dans les peintures ayant un impact important sur la santé des personnes et sur l’environnement, il s’agit d’une avancée majeure dans la technologie des peintures.

Outre les aspects environnementaux et sanitaires, une autre caractéristique clé de la polymérisation en phase dispersée est la viscosité relativement faible du système, même pour des teneurs élevées en solides, par rapport aux solutions polymères, ce qui se traduit par des exigences de coûts opérationnels faibles. Comme la viscosité est contrôlée par la viscosité de la phase continue (eau), elle reste faible même pour des conversions élevées de monomères. De plus, comme l’eau constitue un milieu de transfert de chaleur, le contrôle de la température est favorisé pendant le processus de polymérisation. Par conséquent, l’agitation est facilitée, et des technologies simples d’évacuation de la chaleur sont nécessaires. En effet, la surchauffe peut être un problème critique dans le cas de réactions exothermiques telles que la plupart des résines polyoléfines industrielles, par exemple. Si la chaleur de la réaction n’est pas correctement éliminée par le fluide environnant, il peut y avoir des augmentations de température importantes et même dangereuses dans le réacteur.[2]

Parmi les autres caractéristiques importantes de la polymérisation en émulsion, citons la capacité de produire des chaînes de polymères de masse molaire élevée à des taux de réaction relativement élevés par rapport à d’autres méthodes de polymérisation radicalaire telles que la polymérisation en masse, en solution ou en suspension, la capacité de contrôler la taille et la morphologie des particules submicroniques, la tolérance à une large gamme de monomères, la possibilité de produire des polymères extrêmement collants et la facilité de traitement – le produit peut être facilement retiré du réacteur (et lavé à l’eau) et le latex peut être utilisé directement, dans le cas des applications de revêtement, ou les polymères peuvent être facilement séparés du latex.

Si ces caractéristiques uniques rendent la polymérisation en émulsion si particulière et appréciée, les mécanismes qui permettent la polymérisation de monomères relativement insolubles dans un solvant pour produire un latex polymère devraient également être uniques. Pour comprendre le mécanisme de la polymérisation en émulsion, il est important de reconnaître qu’outre l’eau, le monomère et un initiateur soluble dans l’eau, un autre ingrédient crucial doit être présent : le tensioactif. Dans l’eau, les molécules de tensioactifs ont tendance à s’assembler en micelles à partir d’une certaine concentration (connue sous le nom de concentration critique de micelles, CMC) afin de minimiser leur énergie de surface. Dans ces micelles, les têtes hydrophiles de l’agent de surface sont situées à l’extérieur, protégeant le noyau hydrophobe de l’eau. Les molécules de monomère peuvent être soit adsorbées par les micelles, soit dispersées sous forme de gouttelettes stabilisées par les molécules de tensioactif adsorbées (majorité), soit solubles dans la phase aqueuse, en une petite fraction, ce qui est crucial pour le processus d’initiation.

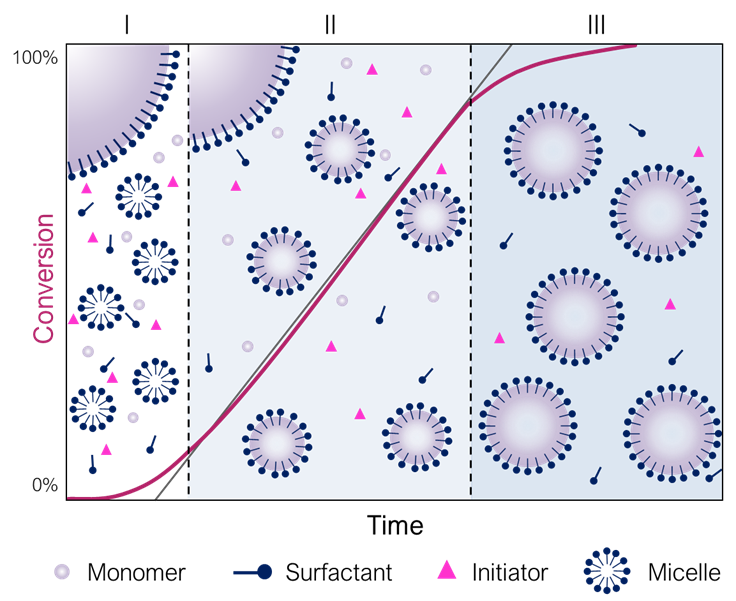

Pendant l’initiation, l’initiateur radicalaire soluble dans l’eau subit une décomposition dans la phase aqueuse, générant des radicaux qui réagissent avec la partie hydrosoluble du monomère. Ces radicaux se propagent dans la phase aqueuse par l’ajout de quelques unités monomères, générant des oligoradicaux, jusqu’à ce que leur longueur compromette leur solubilité dans l’eau. A ce stade, ils deviennent suffisamment hydrophobes pour soit migrer à l’intérieur des micelles (dans un processus de nucléation micellaire), soit précipiter (nucléation homogène ou coagulative). Les micelles deviennent alors les principaux lieux de polymérisation, permettant à la polymérisation de se dérouler à l’intérieur de ces nouvelles petites particules. Cette première phase de polymérisation, appelée Intervalle I, est une phase transitoire et rapide, dans laquelle la nucléation des particules a lieu et le taux de polymérisation augmente jusqu’à ce que le nombre de particules soit défini (la conversion va généralement de 0 à 15%). Ensuite, la deuxième phase commence (Intervalle II). Les particules qui ont été nucléées à l’étape précédente croissent par la consommation du monomère présent dans les particules gonflées. Ces particules sont constamment alimentées par le monomère présent dans les gouttelettes de monomère qui diffuse à travers la phase aqueuse. Pendant cet intervalle, le nombre de particules et la vitesse de polymérisation restent constants. Les particules augmentent en taille, tandis que les gouttelettes de monomère diminuent jusqu’à leur disparition totale. Après la consommation totale des gouttelettes de monomère (à des conversions de 80 à 90%, selon la solubilité du monomère dans la phase aqueuse), la transition entre les phases II et III se produit. Pendant l’intervalle III, la vitesse de polymérisation diminue progressivement, car seul le monomère provenant des particules est présent dans le système, et il disparaît peu à peu. Le produit final de l’émulsion, le latex, est une dispersion aqueuse de particules solides de polymère (avec des diamètres d’environ 50 à 500 nm) qui sont stabilisées par les molécules de surfactant. Les trois régimes, ou intervalles, que l’on peut identifier dans la polymérisation en émulsion sont illustrés dans la figure 1.[3]

La présence de tensioactifs, cependant, peut être responsable de certaines limitations de la polymérisation en émulsion. Lorsque les latex sont utilisés directement, dans le cas d’applications de revêtements, ces molécules ont tendance à migrer vers l’interface film-air, altérant les performances et les propriétés finales du revêtement (notamment les propriétés interfaciales telles que la mouillabilité et l’adhésion, ou la perméabilité). Lorsque la coagulation du polymère et l’élimination de la phase aqueuse sont nécessaires, les polymères peuvent facilement être contaminés par des traces de l’émulsifiant, ce qui peut entraîner une mauvaise transparence.

Pour surmonter ces limitations, les avantages de la polymérisation en émulsion ont été associés à ceux de la polymérisation radicalaire contrôlée (PRC) dans le développement de la polymérisation en émulsion sans tensioactif. Dans le processus dit d’auto-assemblage induit par la polymérisation (PISA), des copolymères séquencés amphiphiles sont formés in situ par CRP.[4] Ces molécules amphiphiles sont capables de s’auto-assembler et d’agir comme des tensioactifs stériques ou électrostériques, générant des particules de latex auto-stabilisantes tout en contrôlant la croissance des particules, en l’absence de tout tensioactif conventionnel supplémentaire.

Même si la polymérisation en émulsion est considérée comme une technique plus durable grâce à l’utilisation de l’eau comme phase continue, il convient de mentionner que le reste de la recette (~50%-55%) peut toujours être constitué de matières premières principalement issues du pétrole. Pour améliorer encore l’aspect durable de la polymérisation en émulsion, conformément aux “12 principes de la chimie et de l’ingénierie vertes”, il est essentiel de favoriser les matières premières renouvelables d’origine biologique.[5] Ces dernières années, de plus en plus d’efforts ont été consacrés à la recherche de monomères,[6] d’émulsifiants, de réticulants, d’agents de transfert de chaîne et de charges plus durables et moins dangereux pour les systèmes de polymérisation en émulsion. Alors que les tensioactifs et les détergents biosourcés constituent un marché en plein essor grâce à la demande accrue des consommateurs et des utilisateurs[7], le secteur des monomères biosourcés est plus timide. Principalement issus de la biomasse, ces nouveaux matériaux contiennent généralement diverses fonctions (alcools, phénols, acides carboxyliques, amines, entre autres) qui permettent leur copolymérisation directe par polymérisation par croissance en masse ou en solution. L’utilisation de la biomasse pour la polymérisation par croissance en chaîne reste cependant plus difficile, car elle contient moins de fonctions réactives appropriées pour la polymérisation radicalaire. Néanmoins, on trouve un nombre croissant de travaux consacrés à la recherche de monomères biosourcés polymérisables par voie radicalaire, tels que l’acide acrylique, l’acide méthacrylique, le myrcène ou les monomères à base d’itaconate.[6]

References (1) Hungenberg, K.-D.; Jahns, E. Trends in Emulsion Polymerization Processes from an Industrial Perspective. In Polymer Reaction Engineering of Dispersed Systems: Volume I; Pauer, W., Ed.; Advances in Polymer Science; Springer International Publishing: Cham, 2018; pp 195–214. https://doi.org/10.1007/12_2017_14. (2) Floyd, S.; Choi, K. Y.; Taylor, T. W.; Ray, W. H. Polymerization of Olefins through Heterogeneous Catalysis. III. Polymer Particle Modelling with an Analysis of Intraparticle Heat and Mass Transfer Effects. J. Appl. Polym. Sci. 1986, 32 (1), 2935–2960. https://doi.org/10.1002/app.1986.070320108. (3) Smith, W. V.; Ewart, R. H. Kinetics of Emulsion Polymerization. J. Chem. Phys. 1948, 16 (6), 592–599. https://doi.org/10.1063/1.1746951. (4) Charleux, B.; Delaittre, G.; Rieger, J.; D’Agosto, F. Polymerization-Induced Self-Assembly: From Soluble Macromolecules to Block Copolymer Nano-Objects in One Step. Macromolecules 2012, 45 (17), 6753–6765. https://doi.org/10.1021/ma300713f. (5) Zhang, Y.; Dubé, M. A. Green Emulsion Polymerization Technology. In Polymer Reaction Engineering of Dispersed Systems: Volume I; Pauer, W., Ed.; Springer International Publishing: Cham, 2018; pp 65–100. https://doi.org/10.1007/12_2017_8. (6) Molina-Gutiérrez, S.; Ladmiral, V.; Bongiovanni, R.; Caillol, S.; Lacroix-Desmazes, P. Radical Polymerization of Biobased Monomers in Aqueous Dispersed Media. Green Chem. 2019, 21 (1), 36–53. https://doi.org/10.1039/C8GC02277A. (7) Hayes, D. G.; Smith, G. A. Chapter 1 - Biobased Surfactants: Overview and Industrial State of the Art. In Biobased Surfactants (Second Edition); Hayes, D. G., Solaiman, D. K. Y., Ashby, R. D., Eds.; AOCS Press, 2019; pp 3–38. https://doi.org/10.1016/B978-0-12-812705-6.00001-0. (8) Lovell, P. A.; Schork, F. J. Fundamentals of Emulsion Polymerization. Biomacromolecules 2020, 21 (11), 4396–4441. https://doi.org/10.1021/acs.biomac.0c00769.