PolymerExpert conçoit pour ses clients des polymères de spécialité à façon. Que ce soit dans le domaine médical, cosmétique ou industriel, nos productions sont soumises à une libération des lots afin de s’assurer de la conformité et de la qualité des produits. Cette exigence permet de garantir au client la conformité du produit aux spécifications requises et permet une traçabilité. Quentin Monange, expert qualité opérationnelle nous explique le processus.

Au fil des années, PolymerExpert a vu son activité de laboratoire de recherche et développement de polymères évoluer. En effet, en passant d’une stratégie de polymères de spécialité sur étagère à une stratégie de production à façon avec montée en échelle, l’entreprise a dû mettre en place un processus strict pour assurer la qualité de ses productions.

Historiquement orienté vers le secteur médical, PolymerExpert s’est diversifié pour devenir aujourd’hui un acteur majeur des secteurs de la cosmétique et de l’industrie. La possibilité d’avoir plusieurs chaînes de productions, permet à l’entreprise de répondre aux nombreuses demandes d’industriels et ce, de tous secteurs. A la fin du processus de production, toutes les productions sont soumises à la même exigence : la libération du lot.

Cette étape de libération des lots est incontournable pour garantir la conformité des matières synthétisées aux standards du client, et ainsi garantir sa satisfaction.

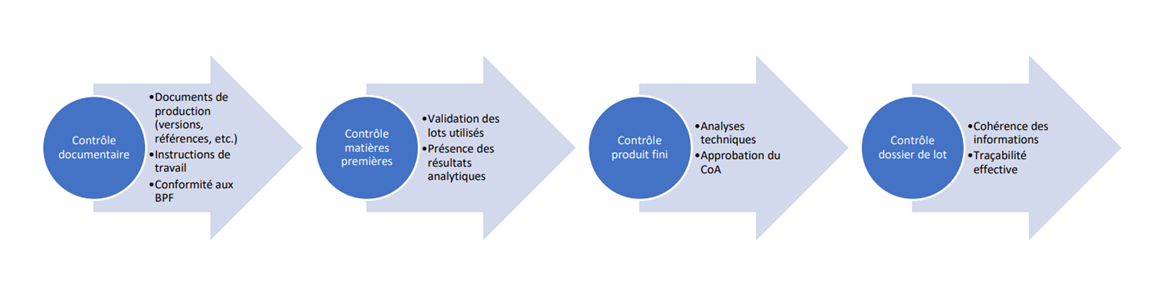

Ce processus strict, issu à la fois de nos exigences internes et d’exigences normatives, se décrit ainsi :

- Contrôle documentaire des documents de production : les versions et références des documents de travail utilisés, la présence de toutes les informations requises, les règles de rédaction conformes aux Bonnes Pratiques de Fabrication (BPF)

- Contrôle de la conformité des matières premières achetées : bien qu’un process de libération dédié aux matières premières ait déjà lieu en amont de la production, un nouveau contrôle est effectué a posteriori pour s’assurer de la conformité des produit à nos spécifications internes.

- Contrôle de la conformité du produit fini : tout au long de la production, des analyses, effectuées par nos experts en analyse et à l’aide de notre parc analytique de pointe, sont réalisées sur le produit pour garantir sa conformité aux spécifications souhaitées. Ces résultats sont synthétisés dans un Certificat d’Analyse (CoA).

- Contrôle du dossier de lot final : ce dossier rassemble toutes les preuves des contrôles cités ci-dessus, permet de contrôler la cohérence de toutes les informations que l’on peut y retrouver et d’établir la traçabilité interne des produits. Il s’agit de la dernière étape à l’issue de laquelle un certificat de libération du lot est édité.