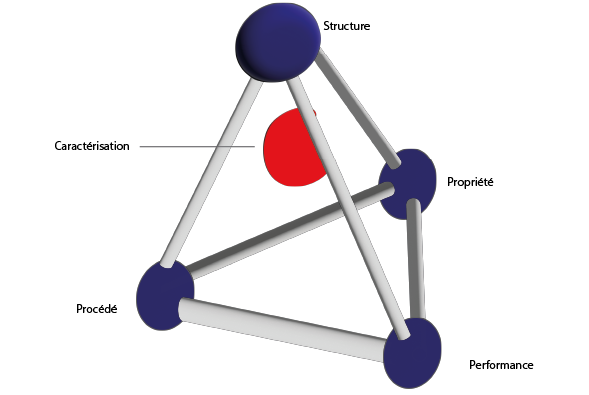

Avant de comprendre pourquoi la caractérisation des polymères ou d’une formulation à base de polymère permet de maitriser la performance de ses produits, nous vous invitions si vous n’êtes pas familier à la notion de polymère, à lire l’article suivant : Qu’est-ce qu’un polymère ?

Lors du développement d’un nouveau produit la définition des propriétés est primordiale afin d’anticiper son comportement (en température, en fatigue, …) et de maîtriser sa transformation (mise en œuvre, fusion, solubilisation…). La caractérisation est donc indispensable lors d’une démarche de recherche et développement. Elle permet de savoir si le produit développé répond au cahier des charges prédéfini.

PolymerExpert s’appuie sur ce principe pour le développement de ses propres technologies : définition des propriétés attendues et mise en place des méthodes analytiques adaptées pour discriminer les différents essais.

A titre d’exemple, lors du développement de la gamme de polymère thermo gélifiant ExpertGel®, un des point clé a été d’évaluer la viscosité à différentes températures. Les équipes analytiques ont donc développé une méthode spécifique de rhéologie qui a permis de choisir les meilleurs candidats pour répondre aux attentes du marché. Aujourd’hui grâce à ses propriétés innovantes, l’ExpertGel® est un bestseller vendu dans le monde entier et dans diverses industries : médicale, cosmétique, etc.

La caractérisation apporte des informations à toutes les étapes de la vie d’un polymère ou d’une formulation. Plus spécifiquement, elle permet d’orienter la recherche lors d’un développement de produit, de fiabiliser les paramètres process lors d’une montée en échelle, de mettre en place un contrôle qualité pertinent et documenté, ou encore d’identifier les causes d’une défaillance produit.

Lors de la montée en échelle de votre processus, la caractérisation permet de fiabiliser les paramètres clés à maîtriser pour s’assurer d’une industrialisation réussie. Différentes études, menées par PolymerExpert pour des industriels, ont montré que des études de cinétique, de suivi de polymérisation ou simplement même la mise en évidence de pratiques incompatibles avec les mécanismes réactionnels mis en jeux, permettaient de mettre en place des garde-fous et de garantir une meilleure qualité finale de production.

Saviez-vous que la présence d’eau, introduite via les matières premières ou les installations, peut être problématique dans de nombreuses réactions de polymérisation ?

Une fois le process fiabilisé, la qualité de la matière produite doit être vérifiée : les méthodes mises en place lors de la phase de R&D doivent être figées, documentées et validées, pour confirmer qu’elles soient justes et répétables. De cette manière, la caractérisation permet d’assurer la production d’un produit de qualité constante.

Toujours dans un contexte de contrôle qualité, les réglementations (REACH par exemple) demandent la recherche de traces de contaminants : monomères résiduels, impuretés, additifs, etc. Les techniques chromatographiques (de séparation des constituants) couplées à des détecteurs puissants (spectrométrie de masse, UV, diffusion de lumière…) permettent d’identifier et de quantifier ces petites molécules.

PolymerExpert a fait le choix d’une équipe dédiée au Contrôle Qualité, afin d’assurer la conformité de ses produits. Nos équipes mettent à disposition de vos projets, leur expérience et expertise pour choisir les techniques analytiques pertinentes à la caractérisation de vos produits.

Dans le cas d’une défaillance produit, la mise en place d’une stratégie de caractérisation permet de pointer du doigt le ou les paramètres mis en cause.

PolymerExpert a été sollicité de nombreuses fois pour comprendre les raisons de vieillissements prématurés, par exemple celui d’un revêtement de bardage. Afin de permettre à notre client de comprendre la nature de la défaillance, l’équipe Analyse a eu recours à différentes techniques analytiques, conjuguées à des essais de vieillissement accéléré. Ces analyses ont permis de montrer que la formulation n’était pas compatible avec un usage en extérieur soumis aux UV et à la chaleur, et que l’un des produits de dégradation avait pour effet en chaine d’accélérer la dégradation de la couche de colle utilisée pour fixer le revêtement au support.

Il est également parfois utile de faire du reverse engineering ou déformulation , pour identifier et quantifier un ou plusieurs composant d’une formulation. Que ce soit dans le cadre d’une veille concurrentielle, d’une démarche qualité ou encore pour la substitution d’un produit, la déformulation commence par la définition d’une stratégie de caractérisation sur mesure, adaptée au produit. Celle-ci est évolutive en fonction des résultats obtenus et permet d’orienter les tests à conduire pour obtenir plus d’informations selon les besoins et demandes du clients. Elle est supportée par des recherches bibliographiques et permet de remonter à la nature et aux proportions du polymère, des additifs (lubrifiants, anti-UV, ignifugeant, …) ou des charges (noir de carbone, colorant, …).

Pour caractériser des polymères, il est indispensable d’avoir à disposition un parc analytique complet.

Pour identifier vos polymères, les équipes utilisent les techniques d’infrarouge (IRTF) et de Résonance Magnétique Nucléaire (RMN du proton, carbone, autres noyaux possibles).

Pour déterminer les masses molaires, PolymerExpert possède plusieurs appareils de chromatographie d’exclusion stérique (CES), dans différents solvants (THF, DMF, Eau, etc.).

Si votre besoin concerne l’évaluation des propriétés mécaniques / rhéologiques, les équipes de PolymerExpert pourront vous proposer des études sur leurs deux rhéomètres (mesure de viscosité possible jusqu’à 600°C, mesure de viscosité de polymères à l’état fondu), sur DMA ou encore sur machine de traction.

Dans le cas de l’évaluation du comportement thermique, ou de la détermination des températures caractéristiques (fusion, transition vitreuse) nos outils spécifiques de TGA et DSC permettront de remonter aux informations recherchées

De nombreuses autres analyses sont envisageables pour répondre à tous types de problématiques :

- La visualisation de l’aspect de surface : par microscopie optique et MEB

- La recherche d’additifs, résiduels, impuretés : par différentes techniques de chromatographie (GCMS, HPLC, CES), mais également par IRTF ou RMN après extraction

- La caractérisation et quantification des charges : par MEB-EDX, TGA, IRTF

- Le Suivi de réaction : par CES et IRTF

- La détermination de la teneur en eau par Karl Fischer

- La détermination de la distribution des taille de particules : par granulométrie, sur poudres, charges, latex,…

- L’évaluation de l’hydrophilie, hydrophobie : par goniomètre (angle de goutte)

- Des essais de compatibilité chimique avec des solvants : tests de solubilisation, comparaison des caractéristiques de la matière avant/après

Nous mettons en place des stratégies analytiques adaptées à votre projet, et mettons en relation les résultats obtenus par l’analyse avec les données disponibles dans la littérature scientifique pour caractériser des mélanges complexes et remonter à l’information dont vous avez besoin.