La conception de matériaux capables de se réparer, spontanément ou sous l’effet d’un stimulus, permet d’améliorer leur durée de vie et leur fiabilité tout en réduisant les coûts de maintenance. Cette approche, écoresponsable, permet de diminuer la consommation de matériaux polymères ainsi que la production de déchets. Cette technologie peut être appliquée dans de nombreux domaines, afin de restaurer l’aspect et les propriétés initiales des matériaux. PolymerExpert conçoit des matériaux cicatrisant à façon, afin de s’adapter au mieux à vos besoins.

Les matériaux polymères sont des structures passives constituées de liaisons covalentes irréversibles. Lors de leur sollicitation, la rupture d’un certain nombre de liaisons peut entraîner la formation de micro-craquelures, ce qui conduit à une réduction des propriétés du matériau. La propagation des micro-craquelures affecte l’intégrité de la structure polymère (réduction de la durée de vie, sécurité compromise) et peut engendrer la rupture du matériau. Un polymère idéal serait capable de réagir aux endommagements tout au long de sa durée de vie sans que les propriétés initiales du matériau ne soient modifiées. Prenons par exemple un écran de téléphone qui se réparerait tout seul. Le matériau devient alors plus fiable, sa durée de vie est augmentée alors que les coûts de maintenance sont réduits.

Il existe deux technologies différentes de cicatrisation :

– la cicatrisation assistée, faisant intervenir des agents cicatrisants (consommables),

– l’auto-cicatrisation (ou autoréparation).

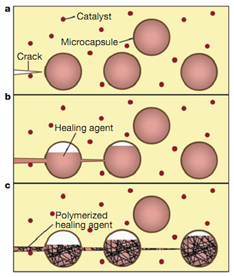

La cicatrisation assistée est basée sur la libération de monomères et de catalyseurs stockés à l’intérieur de réservoirs dispersés dans la matrice polymère. Ces réservoirs sont généralement des capsules ou des réseaux vascularisés. Lors de l’endommagement, la rupture des réservoirs permet le relargage des monomères cicatrisants qui comblent la fissure par capillarité et viennent polymériser, réparant ainsi la structure et empêchant la croissance de la fissure.

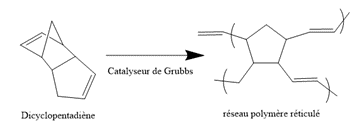

La méthode la plus utilisée à ce jour est la dispersion de capsules de monomères, comme le dicyclopentadiène (DCPD), qui va réagir par polymérisation par ouverture de cycle (ROMP, Ring Opening Metathesis Polymerization) en présence du catalyseur de Grubbs.

Cette technique de cicatrisation a pour avantage d’être applicable aux thermodurcissables, qui sont très utilisés pour des applications structurelles. La structure moléculaire réticulée confère à ces matériaux rigidité et stabilité. Ils ne possèdent donc pas de mobilité de chaînes massivement utilisées pour l’autoréparation des thermoplastiques. La cicatrisation assistée permet de réparer des endommagements importants, allant jusqu’à plusieurs millimètres cubes.

a) formation de la fissure dans la matrice, b) rupture des capsules par propagation de la fissure conduisant au relargage des agents cicatrisants dans la fissure par capillarité, c) polymérisation des agents de cicatrisation dans la fissure lorsqu’ils entrent au contact du catalyseur

Cependant, la réparation ne pourra s’effectuer qu’un nombre de fois limité, car il y a consommation des agents de cicatrisation. Le processus de fabrication est complexifié par l’ajout d’une étape d’encapsulation des monomères ainsi que la dispersion des capsules à l’intérieur de la matrice polymère.

Des additifs thermoplastiques peuvent également être utilisés comme agent de cicatrisation dans des matrices rigides. Une augmentation de la température provoquera un écoulement du thermoplastique à l’état fondu dans les régions endommagées. Lorsque la température diminue, le thermoplastique durcit, réparant le composite. Cette méthode est généralement utilisée pour réparer des matrices époxy/fibres de verre.

L’auto-cicatrisation (ou auto-réparation) est une capacité de cicatrisation inhérente au matériau, qui peut ainsi cicatriser un nombre infini de fois.

La technologie d’autoréparation repose sur des liaisons réversibles dans le revêtement ou le matériau, elle n’affecte pas la procédure d’application et convient à une large gamme de polymères. A l’opposé de la réparation assistée, l’auto-guérison intrinsèque est assurée par des liaisons réversibles qui créent une ouverture de réseau dynamique et se reforment à l’infini, avec ou sans stimuli externes. Lorsque l’auto-guérison n’est pas activée par un stimulus, il est important que le polymère possède une forte mobilité de chaine.

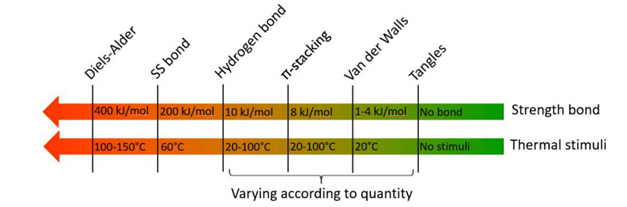

Les trois principales techniques d’auto-réparation utilisées sont des réactions réversibles créant des liaisons covalentes dynamiques, des liaisons faibles (polymères supramoléculaires) ou des enchevêtrements moléculaires.

Les liaisons covalentes réversibles les plus utilisées sont les réactions de Diels – Alder et les ponts disulfures. La température des stimuli thermiques nécessaires à la réparation des matériaux dépend de la force de la liaison. Les liaisons covalentes ont une énergie de liaison élevée (200–400 kJ/mol), la température nécessaire pour ouvrir et fermer le réseau temporaire est importante (100–150°C).

Les liaisons faibles, comme les liaisons hydrogènes ou les empilements π, permettent une réparation à température ambiante, sans stimulus extérieur. Des revêtements polyuréthane, possédant de nombreuses liaisons hydrogènes, sont notamment utilisés dans l’industrie automobile, où la peinture garantit à la fois l’aspect décoratif et la protection de la carrosserie. Ces peintures autoréparables permettent de réduire les rayures superficielles en quelques jours à température ambiante.

Une autre voie de cicatrisation est l’autoréparation structurelle, qui est liée à la capacité des chaînes polymères à pouvoir se réarranger physiquement dans le matériau. La reptation de chaînes, ou inter-diffusion moléculaire, est applicable aux thermoplastiques.

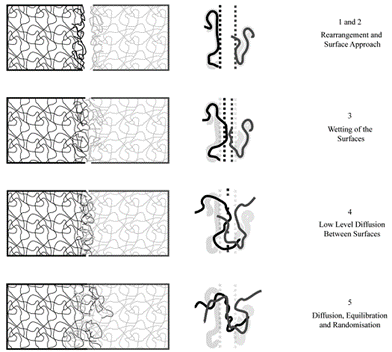

Dans un matériau polymère, les enchevêtrements de chaînes empêchent la diffusion latérale des chaînes qui diffusent alors par reptation. Le matériau a alors un comportement de solide à temps court mais flue à des temps plus longs. La cicatrisation a lieu sur des surfaces fraichement endommagées, par remise en contact à une température supérieure à la transition vitreuse. Progressivement, les chaines polymères entrent en reptation, les propriétés mécaniques à l’interface polymère-polymère augmentent alors que la craquelure se répare grâce à la diffusion moléculaire à l’interface. L’augmentation de la température au-delà de la température de transition vitreuse, ainsi que l’augmentation du temps de cicatrisation, améliorent la qualité de la cicatrisation. Ce modèle de réparation est utilisé notamment dans le domaine des peintures.

Wool et O’Connor[2] ont suggéré cinq étapes modèles pour expliquer le processus de cicatrisation par inter-diffusion moléculaire :

- Réarrangement et approche des surfaces (1 et 2),

- Mouillage des surfaces (3),

- Faible diffusion entre les surfaces (4)

- Et diffusion, équilibre et répartition aléatoire des chaînes (5).

par inter-diffusion moléculaire

L’auto-cicatrisation permet de réparer des fissures inférieures au millimètre cube, théoriquement à l’infini.

Les polymères autoréparables trouvent leur place dans les revêtements de surface. Ils permettent par exemple de restaurer l’aspect du revêtement après une rayure. Cette propriété peut être utile en cosmétique, avec par exemple des vernis à ongles autoréparable, ou dans l’industrie automobile pour les peintures de voiture. Ils permettent également de garantir la longévité des performances, notamment sur des propriétés d’isolement ou de protection contre la corrosion, utile dans le domaine de l’électronique.

L’un des nombreux avantages de l’autoréparation est d’améliorer la durée de vie des matériaux, ce qui est un critère important pour des pièces difficilement accessibles, comme dans les satellites ou dans le médical, avec notamment les prothèses.

Des revêtements de sol autocicatrisants peuvent également être intéressants, avec des stratifiés pouvant se réparer au passage d’une serpillière chaude. Des bitumes capables de se régénérer par fusion de thermoplastiques ont également été développés.

Les domaines du luxe et de la technologie trouverons également un intérêt à ces matériaux, par exemple pour des verres de montres ou de téléphones portables.

1 White SR, Sottos NR, Geubelle PH, Moore JS, Kessler MR, Sriram SR, Brown EN, Viswanathan S. Autonomic healing of polymer composites, Nature 2001, 409:794-797. 2 Wool RP, O'Connor KM. A theory of crack healing in polymers. J. Appl. Phys. 1981;52:5953-5963.